Existe un material que, como pocos, está vinculado, de forma indisoluble, a nuestra historia. Un material que ha formado parte, durante los últimos siglos, de la civilización occidental. Que nos conecta con el agua, los bosques, la geografía y la orografía de nuestro continente. Que combina la cultura con el conocimiento técnico-científico, la necesidad de transmitir el arte de escribir con la exigencia de un soporte para el mismo, el glamur de un packaging de lujo con la prosaica necesidad de envolver la verdura en el mercado o de llevar la compra hasta casa. O la necesidad pragmática de etiquetar un artículo con la frívola invitación a un evento de gala.

Hablamos del papel, cuyo olor nos invade al abrir un libro nuevo, cuyo suave crujido es un placer para los oídos del bibliófilo, a cuya sensación táctil no pueden renunciar ni siquiera los amantes de los libros electrónicos o e-books en inglés. Lo encontramos de todas las formas, grosores y colores. «Es increíble todo lo que se puede hacer con el papel» resume Marco Bertolo, director comercial de una de las fábricas de papel más importantes de Europa: Favini.

Entrar en una fábrica de papel es un poco como entrar en el templo del papel y, al mismo tiempo, es también descubrir cuáles son los ingredientes que lo hacen tan mágico y versátil. El papel empezó a fabricarse en la Serenísima República de Venecia en 1736, mientras que la familia Favini comenzó a dedicarse a ello en 1906, en Rossano Veneto, donde todavía hoy se encuentra la fábrica de uno de los papeles más especiales del mercado. «Somos artesanos del papel —explica Bertolo—. Nosotros hacemos papeles especiales: no tenemos maquinaria enorme, no podemos hacer papeles a gran escala. Quien los hace posee máquinas tres o cuatro veces más grandes que las nuestras y que trabajan al doble de velocidad».

Como todas las fábricas de papel, también Favini está situada junto a un río. Antes, para hacer un kilo de papel, eran necesarios hasta 80 litros de agua. Hoy, la media ha bajado en Europa a 40-45 litros, una cantidad importante en cualquier caso. Pero Favini bate un récord. «Con nuestra mentalidad eco-friendly, usamos solo 14-15 litros de agua por kilo de papel». El agua llega aún hoy hasta dentro de la fábrica, como cuando se construyó, pero actualmente el agua que usa Favini para fabricar el papel la extrae del acueducto, y descarga en el río solo agua limpia y microfiltrada.

Antes de entrar al corazón palpitante de la fábrica —la larga máquina en cuyo rodillo se extiende una colorida masa de agua y celulosa—, se encuentran montañas de papel y cartón de tonos vivos y colores pastel, rigurosamente divididos por tonalidades: son los restos, que se reutilizarán cuando se vuelvan a fabricar papeles con la misma tonalidad cromática. Sí, porque la celulosa es celulosa, y puede reciclarse fácilmente mientras no haya sido impresa con tinta. El aspecto de la celulosa cruda recuerda un poco a una especie de cartón absorbente. La que usa Favini viene de Brasil, de América del Norte y de algunos países europeos. Puede ser de fibra corta, más adecuada para la impresión por su buen resultado cromático, o de fibra larga, más resistente a la rotura; esta última es indicada, por ejemplo, para fabricar bolsas de papel.

Pero Favini (ver ficha) usa también restos de la cadena alimentaria para fabricar papel, y esta es una de sus peculiaridades: fuera del establecimiento se encuentran también sacos de pulpa de cítricos, restos de almendras, maíz, cáscaras de café y de frijoles, así como hollejos de uvas y aceitunas. Y, por supuesto, la harina de algas, que le valió a Favini una patente visionaria en los años noventa, cuando los mucílagos invadían el mar Adriático y Favini supo aprovechar la oportunidad para disminuir la cantidad de celulosa necesaria para fabricar sus papeles (ver entrevista).

Según el tipo de papel que se deba fabricar, se elige la celulosa más adecuada. Transportadas sobre rieles, las balas de celulosa terminan en dos grandes recipientes, llamados pulper, en los que una hélice deshace la celulosa y la mezcla con agua y otras sustancias químicas que se usan para conseguir la pasta final. Entre las sustancias que se usan, está el talco o el caolín —minerales que sirven para rellenar los espacios entre las fibras de celulosa y para dar brillo al papel— y el carbonato de calcio o el dióxido de titanio —sustancias químicas con la misma función que los minerales, es decir, aglutinantes para mejorar la impresión—, además de colorantes u otras sustancias que dan opacidad.

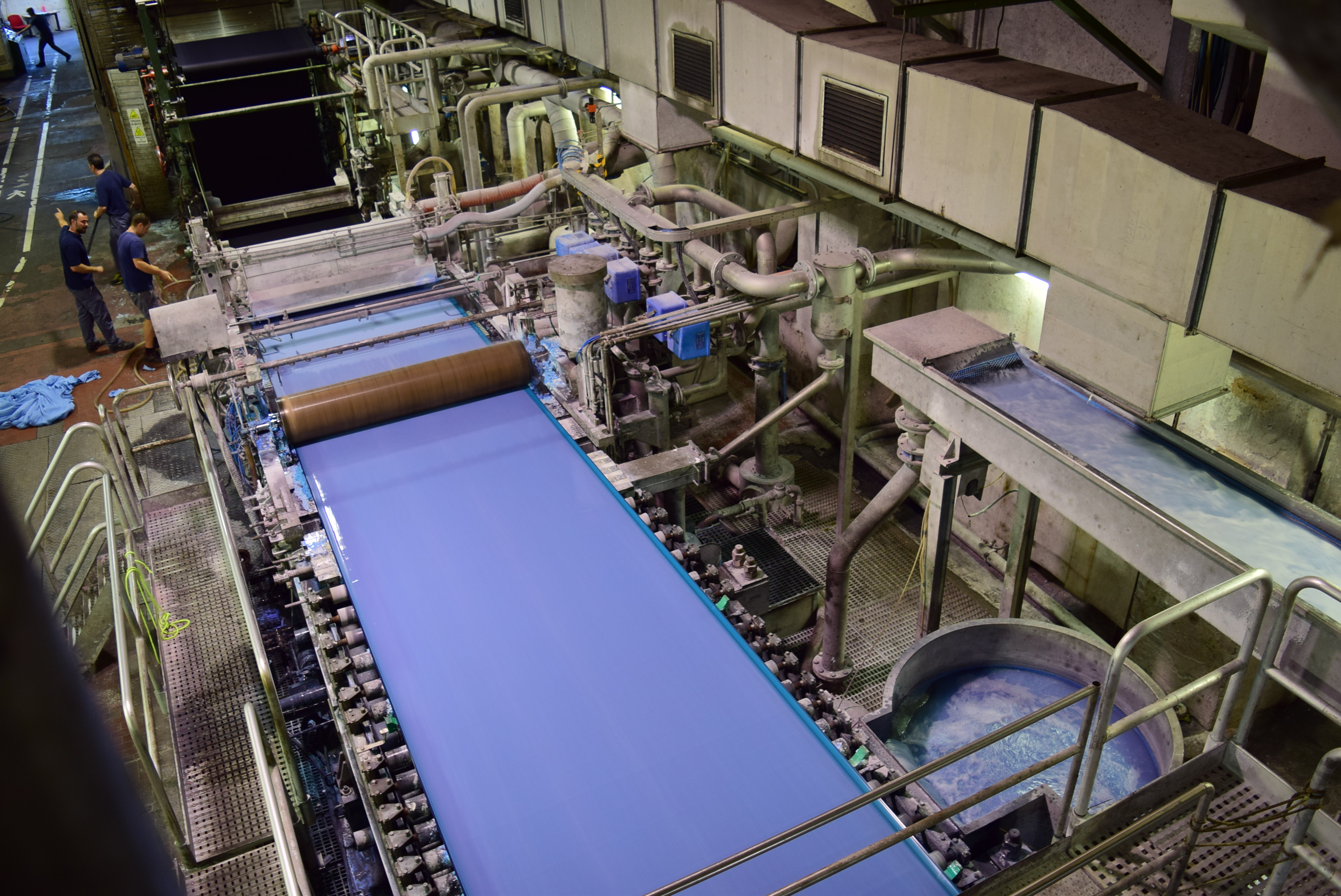

Y ahora es cuando comienza el momento más impresionante desde un punto de vista estético —y acústico— de los primeros momentos de vida del papel. Cuando la pasta está terminada, se coloca en la máquina continua, conocida como «mesa plana». Aquí se sitúa sobre una especie de cinta transportadora. Si el gramaje del papel es fino, 80-90 g/m², se coloca menos material y la máquina va más rápida. Por el contrario, si el gramaje es superior, la cinta se desliza más lentamente para dar tiempo a que se adhieran las fibras. El papel se secará en los cilindros de secado, un mecanismo que, como en un horno, seca el papel absorbiendo toda la humedad.

En este punto, después de haber evaluado la calidad, el papel se enrolla en rollos de color gigantescos que seguirán su destino. Si se desea un toque lujoso, se hará papel gofrado, es decir, el papel se someterá a presión contra un cilindro de metal con un diseño en relieve que dejará impreso un motivo en el propio papel, dándole un acabado exclusivo. Una vez que sale de la máquina gofradora, las cortadoras se encargarán de conferirle el formato necesario.

«Por desgracia, no siempre se obtiene el resultado deseado —explica Bertolo, director comercial de Favini—. Algunas producciones no cumplen los objetivos de calidad establecidos. En ese caso, puede que nos demos cuenta cuando ya es demasiado tarde, cuando ya se ha producido la bobina o el bancal de papel. En caso de que el papel tenga un precio y un valor medio-bajo, lo volveremos a pasar por el pulper, es decir, lo reciclamos. Si, por el contrario, el papel es de gran valor y por las señales de producción sabemos que el defecto está solo cada cien o doscientos metros, sería una pena tirarlo todo». Es aquí donde intervienen los profesionales de ojo fino, tan tímidos que esquivan las preguntas del periodista. A una velocidad impresionante, son capaces de analizar hoja a hoja y de identificar las que tienen el defecto de producción que será descartado. Un trabajo minucioso que llevan a cabo humildemente con amor y dedicación.

Una vez superado este último control de calidad, el papel de Favini está finalmente listo para sus clientes y para llegar a nuestras casas y a nuestras vidas. Ahora que ya sabemos cuánto cuesta fabricar este papel, no podremos decir nunca más con indiferencia: «Es solo papel».